Поиск по словарю Химический словарь

-

Железа Сплавы

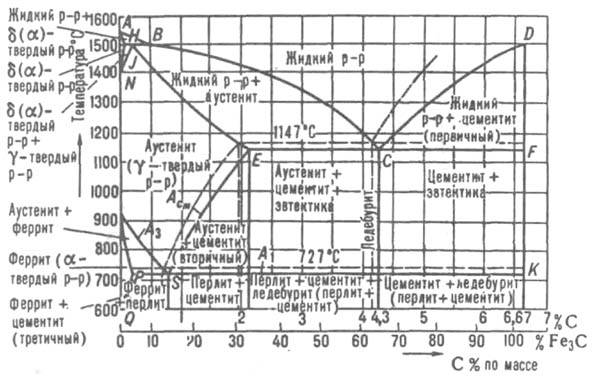

металлич. системы, одним из компонентов к-рых (как правило, преобладающим) служит железо. Различают сплавы железа с углеродом (нелегир. и легир. чугуны и стали), сплавы с особыми физ.-хим. св-вами и ферросплавы. Система железо - углерод. Наиб. изучена важнейшая для практики часть системы фазовых состояний Fe - C с содержанием С от 0 до 6,7% по массе (см. рис.). Рис. Диаграмма состояния системы Fe - С: штриховые линии диаграмма Fe графит; сплошные линия диаграмма Fe цементит.

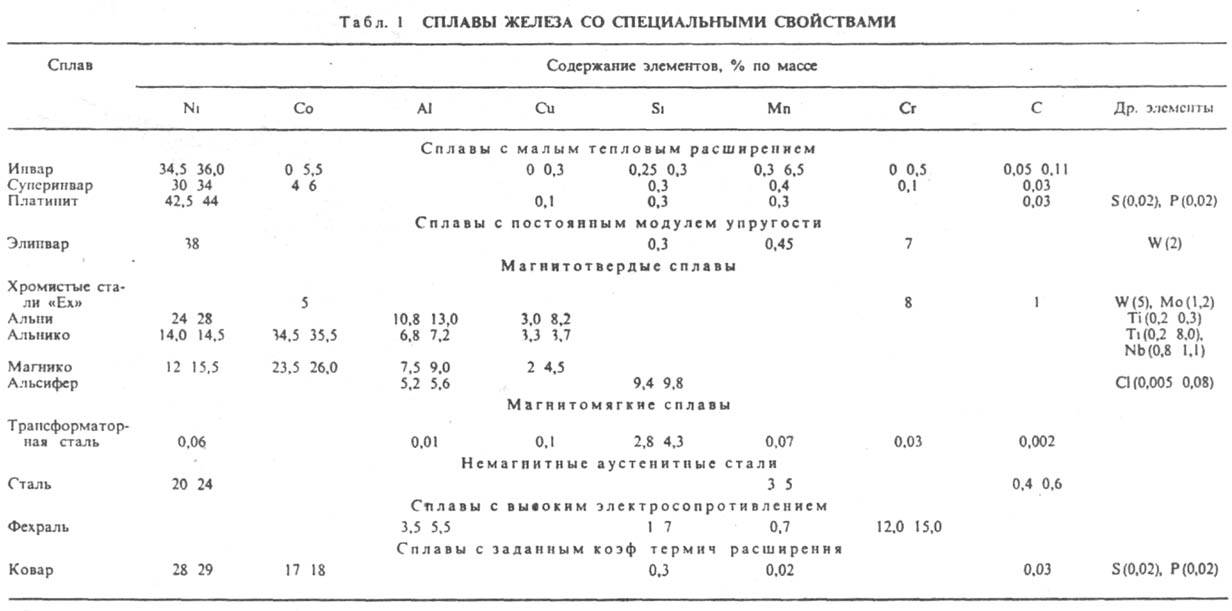

Рис. Диаграмма состояния системы Fe - С: штриховые линии диаграмма Fe графит; сплошные линия диаграмма Fe цементит. В этой области за компоненты системы можно принять Fe и Fe3C карбид железа, или цементит. Металлич. основа Ж. с. при т-рах выше 727°С аустенит, представляющий собой твердый р-р внедрения углерода в высокотемпературной модификации железа g-Fe; переохлажденный аустенит обладает высокой ударной вязкостью, прочен. Р-римость углерода при 1147°С 2,14% по массе, при 727 °С 0,8% (линия ES диаграммы). При т-рах < 727°С основа Ж. с. - феррит, твердый р-р углерода в низкотемпературной модификации железа a-Fe; р-римость С при этих т-рах ок. 0,02% (линия PQ диаграммы); обладает низкой твердостью и относительно низкой прочностью. Цементит Fe3C обладает орторомбич. кристаллич. решеткой, элементарная ячейка к-рой содержит 12 атомов Fe и 4 атома С. Обладает высокой твердостью по Бринеллю (НВ ~ 7000 МПа), хрупок. При соединении с др. элементами образует твердые р-ры замещения - легир. цементит. В зависимости от условий образования различают первичный цементит, выделяющийся при кристаллизации расплава, вторичный, образующийся из пересыщенного аустенита, и третичный, выделяющийся из пересыщенного феррита. Цементит - метастабильная фаза, к-рая при медленном охлаждении из расплава или при выдержке при т-ре 1050-1110 °С после затвердевания распадается на своб. углерод (графит) и Fe, происходит т. наз. графитизация. В расплавл. состоянии Fe и С взаимно растворимы. Линия ABCD диаграммы - линия ликвидуса системы Fe-C, выше к-рой все сплавы находятся в жидком состоянии, линия AHIECF- линия солидуса, ниже к-рой для сплавов заканчивается кристаллизация. При содержании С 4,3% в Ж. с. кристаллизуется эвтектич. смесь аустенита с цементитом, наз. ледебуритом; при содержании С 0,8% образуется эвтектоидная смесь феррита и цементита, наз. перлитом. В соответствии с диаграммой Ж. с., равновесно охлажденные до комнатной т-ры, содержат разл. структурные составляющие. Количеств. соотношение фаз для сплава любого состава при указанной т-ре определяют на диаграмме состояний Fe-C по правилу "рычага": проводят горизонталь, соединяющую две фазы при искомой т-ре, и по длинам противоположных фазам отрезков горизонтали, разделенной данным составом сплава, определяют количеств. соотношение фаз. Чугуны. Содержат обычно более 2% углерода. Его содержание в чугуне обусловлено хим. процессами, происходящими в доменной печи (см. Печи) при выплавке. Плавят чугун из шихты, содержащей окускованный рудный концентрат, в присут. топлива (кокса) и флюсов (обычно СаСО 3, MgCO3). Снизу в доменную печь вдувают горячий воздух, обогащенный кислородом. Образующиеся в печи СО 2, Н 2 и твердый углерод последовательно восстанавливают содержащийся в руде Fe2O3 до Fe3O4, FeO и железа. Т-ра в горне печи, где скапливается жидкий чугун, достигает 1400-1500 °С. Флюсы, взаимодействуя с рудными компонентами, образуют шлак, в к-рый уходят вредные примеси -S, Р, излишки Мп, пустая порода и нек-рые цветные металлы. В процессе доменной плавки из шихты в чугун переходят Mn, Si, Cr, Ni, P и др. элементы, из кокса - сера. Восстановит. атмосфера доменной печи способствует интенсивному насыщению Fe углеродом (3Fe + 2CO : Fe3C + CO2), в результате чего доменный чугун может содержать до 4,6% С. По назначению доменные чугуны разделяют на передельные и литейные. Передельные чугуны, содержащие С > 4%, переплавляют на сталь в конвертерах, мартеновских или электрич. печах. Литейные чугуны, содержащие 2,4-3,8% С, применяют в машиностроении для изготовления чугунного литья. В зависимости от степени графитизации литейные чугуны подразделяют на белый, половинчатый и серый; в зависимости от формы включений графита - на чугун с пластинчатым, шаровидным, вермикулярным (изогнутые пластинки) и хлопьевидным графитом; в зависимости от характера металлич. основы - на перлитный, ферритный, ферритно-перлитный; в зависимости от назначения - на конструкционный и чугун со спец. св-вами; по хим. составу на легированный и нелегированный. В белом чугуне избыточный углерод, не находящийся в твердом р-ре Fe, присутствует в связанном состоянии в виде цементита или т. наз. спец. карбидов (в легир. чугунах). Кристаллизация белых чугунов происходит при быстром охлаждении с образованием цементита и перлита. Белый чугун обладает большой твердостью и хрупкостью. Тот же чугун, быстро охлажденный только с поверхности (отбеленный), используют для изготовления деталей, работающих в условиях повыш. абразивного износа. Для улучшения мех. св-в белого чугуна его подвергают графитизирующему отжигу, в результате чего цементит распадается, а образующийся графит приобретает форму хлопьев. Условия отжига: отливку выдерживают 10-12 ч при 1000°С, охлаждают до 700 °С и выдерживают 20-30 ч. На графитизацию положительно влияют легирующие элементы Si, Ni, Сu, Al, Ti, CO, отрицательно - Сr, Мn, Мо и W, к-рые способствуют устойчивости цементита. Получающийся чугун носит назв. ковкого, обладает лучшей демпфирующей способностью, чем сталь, и меньшей чувствительностью к надрезам, пригоден для работ при низких т-рах. Мех. св-ва ковкого чугуна определяются структурой металлич. основы, кол-вом и степенью компактности включений графита. Наиб. высокими св-вами обладает перлитный ковкий чугун (s раст~600 МПа) при относит. удлинении d=3%); повыш. пластичностью - ферритный. Ковкий чугун применяется в осн. в автомобиле-, тракторo- и сельхозмашиностроении. В половинчатом чугуне, образующемся в результате неполной графитизации белого чугуна, углерод содержится в виде цементита и графита. Включения графита, приобретающие лепестковую или пластинчатую форму, являются концентраторами внутр. напряжений в металле. Обладает пониженной по отношению к белому чугуну твердостью и прочностью. Применяется в качестве фрикционного материала, работающего в условиях сухого трения (тормозные колодки), а также для изготовления деталей повыш. износостойкости (прокатные, бумагоделательные, мукомольные валки). Серый чугун содержит включения графита пластинчатой формы. В зависимости от характера металлич. основы подразделяется на перлитный, содержащий включения графита в перлите, ферритно-перлитный, с включениями графита на фоне участков своб. феррита и перлита, и ферритный, содержащий графитные включения на фоне своб. феррита. Наиб. высокой прочностью и твердостью (s изг = 320 МПа, НВ = 2000 МПа) обладает перлитный серый чугун; прочность ферритно-перлитного чугуна s изг = 200-250 МПа, ферритного ~ 200 МПа. Перлитный серый чугун применяют для изготовления цилиндров, втулок и др. нагруженных деталей двигателей, станин и др.; для менее ответств. деталей применяют ферритно-перлитный и ферритный чугун. Повышение мех. св-в серого чугуна достигается путем измельчения и сферодизации графитных включений. Для этого проводится модифицирование чугуна: в жидкий чугун перед разливкой вводят в порошковом виде модификатор, напр. Mg, Се, V, Са и др., частицы к-рых служат центрами графитизации и способствуют образованию графита в виде мелких глобул, имеющих шаровидную форму. Такой модифицированный, или высокопрочный, чугун обладает более высокими прочностными характеристиками (s изг = 1000 МПа, d = 4%), хорошими литейными и технол. св-вами (жидкотекучесть, линейная усадка, обрабатываемость резанием). Применяется для замены стальных кованых деталей (коленчатые валы двигателей, компрессоров и др.), деталей из ковкого или обычного серого чугуна, а также во мн. областях машиностроения. В пром-сти выплавляют также легир. чугуны со спец. физ.-хим. св-вами, напр., коррозионностойкие чугуны, легированные Ni и Сu; кислотоупорные и щелочеупорные, легированные Сr и Ni; жаростойкие, легированные Al, Si, Мо; антифрикционные, легированные Si, Mn, Сr и Сu. Получают обычно легир. чугуны спец. доводками в ковше, электропечах и вагранках (термич. обработка, добавление ферросплавов и др.). Стали. Содержат менее 1,5-2% углерода. Осн. способы произ-ва стали кислородно-конвертерный, мартеновский и электросталеплавильный. Наиб. прогрессивные - кислородно-конвертерный и электросталеплавильный; объем мирового произ-ва стали, выплавленной этими способами, неуклонно растет. Кислородно-конвертерный способ позволяет выплавлять сталь широкого сортамента, использовать в шихте металлич. лом и сократить продолжительность плавки. Емкость для выплавки стали - конвертер представляет собой ретортообразный резервуар, футерованный доломитовыми и магнезитовыми материалами; оснащен поворотным механизмом, позволяющим разливать сталь. Конвертер через горловину заливают жидким чугуном, к-рый продувается сверху или через днище смесью кислорода с воздухом, прир. газом, нефтепродуктами. После загрузки шихты (железного лома, рудного концентрата, флюсов) в конвертер через горловину вдвигают водоохлаждаемую фурму и через нее на пов-сть расплава подается чистый кислород. Происходит интенсивное окисление Fe и обильное образование FeO, к-рый активно взаимод. с углеродом и примесями (Si, Mn, Р), окисляя их и восстанавливаясь в Fe Шихтовые материалы при мартеновской плавке - передельный чугун (в твердом или жидком состоянии), рудный концентрат, стальной лом (скрап); флюсы: при основном процессе - известняк, при кислом - кварцевый песок. Тип процесса определяется качеством исходных материалов; руду, загрязненную Р, S, плавят в "основной" печи, футерованной магнезитовым или магнезитохромовым кирпичом, руду более высокого качества - в "кислой" печи, футерованной доломитовым кирпичом. Плавка стали из передельного чугуна и скрапа - окислит. процесс. Во время плавления шихты происходит окисление Fe и примесей. Образующийся FeO активно взаимод. с углеродом по р-ции FeO + С : СО +Fe, вследствие чего содержание углерода в металле снижается. Для интенсификации окисления в металлич. ванне и горения топлива воздушное дутье обогащают кислородом. Однако образующееся при этом избыточное кол-во FeO в конце плавки нежелательно, т. к. кислород является вредной примесью в металле. Для удаления кислорода производят раскисление расплавл. стали с помощью Аl, ферромарганца и ферросилиция. В зависимости от степени раскисления различают кипящую, полуспокойную и спокойную (полностью раскисленную) сталь. Мартеновский способ менее экономичен, чем конвертерный и электросталеплавильный. Широкое применение в черной металлургии получила выплавка стали в дуговых и индукционных электропечах, что позволяет выплавлять сталь со значительно меньшим содержанием в расплаве FeO, точно дозировать шихту при выплавке качеств. сталей, осуществлять плавку в вакууме, под высоким давлением, получать более высокие т-ры расплава; метод экономичен. Шихта для плавки стали в электропечах обычно содержит стальной лом, металлизов. окатыши, ферросплавы, чугун и флюсы. Окисление примесей происходит вследствие продувки жидкого металла кислородом. Для получения стали повыш. качества применяют разл. способы ее послед. рафинирования: электрошлаковый переплав, вакуумно-дуговой переплав, вакуумно индукционную плавку, плазменно-дуговой переплав, электроннолучевую плавку, внепечное рафинирование в ковше, рафинирование стали продувкой инертными газами. Металлизов. окатыши, частично заменяющие чугун, получают обычно прямым восстановлением Fe из руд с помощью СО, Н 2 и пылевидного каменного угля в результате т. наз. процессов внедоменной металлургии. Существенное значение для качества выплавленной стали имеют процессы ее разливки, формирования слитка и послед. его прокатки. Прогрессивным направлением является непрерывная разливка стали и совмещение ее с прокаткой, что позволяет получать более качеств. прокат с меньшими потерями. Св-ва сталей, как и чугунов, определяются св-вами и количеств. соотношением фаз, присутствующих в сплаве. Сталь, содержащая 0,8% С, наз. эвтектоидной, менее 0,8% С - доэвтектоидной и более 0,8% С заэвтектоидной. Структура доэвтектоидной стали в равновесном состоянии состоит из участков феррита и перлита, эвтектоиднои - из участков перлита, заэвтектоидной - из участков перлита и вторичного цементита в виде сетки или мелких глобул. С повышением содержания углерода в стали до 0,9% ее твердость и прочность возрастают, при дальнейшем увеличении содержания углерода прочность снижается, твердость же продолжает расти. Для улучшения мех. св-в стали ее подвергают термич. и химико-термич. обработке, а в нек-рых случаях - сочетанию пластич. и термич. обработки (термомех. обработке). Выбор условий термич. обработки проводится с помощью диаграмм изотермич. превращения переохлажденного аустенита, к-рые строятся для каждой конкретной стали и характеризуют время и характер распада переохлажденного аустенита в зависимости от т-ры переохлаждения. Критич. точки A1 для сталей с любым содержанием углерода находятся на линии PSK диаграммы Fe-C и соответствуют превращению перлита в аустенит и обратно, критич. точки Асоответствуют завершению превращения феррита в аустенит для доэвтектоидной стали, точки А Cm на линии SE - завершению превращения вторичного цементита в аустенит для заэвтектоидной стали. Осн. виды термич. обработки стали - отжиг, нормализация, закалка, отпуск. Отжиг подразделяется на отжиг I и II рода. Отжиг I рода не связан с фазовыми перекристаллизациями стали и проводится в аустенитном состоянии при высоких т-рах и длит. выдержках, необходимых для выравнивания концентрационных неоднородностей, разл. рода ликвации (диффузионный отжиг), или при т-рах несколько ниже критич. точки А 1 -для протекания процесса рекристаллизации и снятия наклепа после холодной пластич. деформации (рекристаллизационный отжиг). Отжиг II рода заключается в нагреве стали выше критич. точек, т. е. перекристаллизации, выдержке, медленном охлаждении с выдержкой в процессе охлаждения при 650-680 °С для сферодизации пластинчатого цементита с послед. охлаждением до комнатной т-ры. Такой отжиг приводит сталь в равновесное состояние, смягчает ее, улучшает обрабатываемость резанием. Нормализация заключается в нагреве стали до однофазного аустенитного состояния, выдержке и охлаждении на воздухе. При нормализации достигается измельчение структуры, повышение сопротивления стали хрупкому разрушению, улучшение ее мех. обрабатываемости. Закалка доэвтектоидной стали заключается в нагреве сплава до однофазного аустенитного состояния; заэвтектоидной - в нагреве до двухфазного состояния (аустенит + вторичный цементит) с выдержкой до прогрева и быстрым охлаждением в воде или масле. Закалка проводится с целью придания стали высокой твердости и прочности, что связано с образованием в стали мартенсита, представляющего собой пересыщенный твердый р-р С в a-Fe. При закалке в стали возникают большие внутр. напряжения, повышается ее прочность и твердость. После закалки для повышения вязкости и пластичности стали, снижения внутр. напряжений и твердости применяют отпуск стали, заключающийся в нагреве до т-ры ниже критич. точки A1, выдержке при этой т-ре с послед. охлаждением с заданной скоростью. При отпуске происходит распад мартенсита, остаточного аустенита, выделение и коагуляция карбидов. К отпуску прибегают для достижения необходимого комплекса мех. св-в, гл. обр. наилучшего сочетания прочности и пластичности, а также для устранения внутр. напряжений, возникающих при закалке. Совмещение закалки стали с высоким отпуском, применяемое для конструкционных сталей, наз. улучшением; при этом достигается оптим. сочетание прочности и вязкости стали. Для повышения твердости и износостойкости поверхностного слоя стальных изделий, увеличения контактной выносливости их подвергают нек-рым видам химико-термич. обработки - поверхностному насыщению стали углеродом (цементация), азотом (азотирование), бором (борирование), хромом (хромирование) и др. элементами, с послед. закалкой и отпуском. Термомех. обработку стали применяют для повышения ее твердости и прочности при сохранении достаточно высокой пластичности и ударной вязкости. Различают высоко- и низкотемпературную обработки. При высокотемпературной обработке пластич. деформацию проводят в аустенитном состоянии с послед. закалкой; при низкотемпературной -сталь нагревают до аустенитного состояния, охлаждают до т-р, ниже т-р повыш. устойчивости переохлажденного аустенита, проводят пластич. деформацию и быстрое охлаждение. При термомех. обработке обычно происходит измельчение структуры сплава (зерна, мартенсита, карбидов). В зависимости от содержания С и легирующих элементов стали разделяют на углеродистые и легированные. В углеродистых сталях кроме углерода обычно содержится до 0,7% Мn, 0,37% Si, 0,04% S и 0,035% Р. Легированные стали по хим. составу разделяют на низколегированные с общим содержанием легирующих элементов до 2,5%, среднелегированные - от 2,5 до 10% и высоколегированные -выше 10%. По отношению к углероду легирующие элементы в Ж. с. можно разделить на элементы, не образующие карбидов (Ni, Si, Co, Al и Сu), и карбидообразующие элементы (Сr, Mn, W, Mo, V, Ti, Nb, Та и Zr). По степени возрастающего сродства к углероду легирующие элементы располагаются в ряд: Мn < Сr < W < Мо < Та < V < Zr < Ti < Nb. В сталях могут образовываться как простые, так и сложные карбиды этих элементов, напр. Fe2W2C, WC, W2C, Мо 2 С, (Fe, Cr, Mo)23C6Cr3C2. В зависимости от осн. легирующего элемента различают хромистые, кремнистые, марганцовистые, никелевые, хромоникелевые, молибденовые и вольфрамовые стали. По структуре, полученной при охлаждении на воздухе из аустенитного состояния, различают стали перлитного, мартенситного, аустенитного, ферритного и ледебуритного классов. К перлитному классу относят углеродистые и малолегир. стали, к остальным - легированные. Легир. стали маркируются обычно буквенно-цифровыми обозначениями. Легирующие элементы обозначают русскими заглавными буквами: Mn - Г; Si - С; Сr - Х; Ni - H; W - B; V - Ф; Ti - T; Мо - М; Со - К; Аl - Ю; Cu - Д; В - Р; Nb - Б; Р - П; перед буквами дается содержание углерода; если содержание углерода равно 1,0%, цифра в марке не ставится. При содержании легирующего элемента > 1,5% после заглавной буквы соответствующего элемента указывают его содержание в целых процентах. В нек-рых случаях перед маркой легир. сталей буквами указывают области их применения. Различают стали общего назначения, автоматные, конструкционные (углеродистые и легированные), инструментальные (углеродистые и легированные), быстрорежущие и др. Стали общего назначения относятся к доэвтектоидным углеродистым сталям. Используются без термич. обработки или после нормализации и закалки. Автоматные стали содержат повыш. кол-во фосфора (<0,1%), характеризуются хорошей мех. обрабатываемостью и повыш. хрупкостью. Хорошо обрабатываются резанием; применяются для изготовления деталей, работающих при невысокой ударной нагрузке и малых коэф. трения. Конструкционные углеродистые стали применяют без термообработки или после нормализации и улучшения для изготовления деталей, не испытывающих больших нагрузок. Конструкционные легир. стали подразделяют на цементируемые и улучшаемые. Первые подвергают цементации - насыщению с поверхности углеродом с послед. полной закалкой и низким отпуском, вторые - улучшению (закалке и высокому отпуску). Пружинно-рессорные стали, легированные Si, обладают высоким пределом упругости (предел пропорциональности @ 1500 МПа); их термич. обработка -закалка и средний отпуск. Инструментальные углеродистые и легир. стали предназначены для изготовления режущих, измерительных и штамповых инструментов, обладающих высокой твердостью, износостойкостью, достаточной ударной вязкостью, прочностью, теплостойкостью. Для режущего инструмента, работающего при небольших скоростях резания, применяют углеродистые заэвтектоидные стали, а также легированные хромокремнистые, хромовольфрамомарганцовистые и др. инструментальные стали. Последние обладают большей прокаливаемостью и теплостойкостью, меньшей хрупкостью, чем углеродистые. Для холодных штампов используют легированные доэвтектоидные стали (хромоникельмолибденовые, хромоникельтитановые и др.), для инструментов холодного деформирования - высокохромистые стали ледебуритного класса, содержащие 12% Сr, для инструментов холодного выдавливания - сложнолегир. стали с содержанием С 0,75%, для инструментов горячего деформирования - сложнолегир. электростали, содержащие 0,4-0,6% С. Быстрорежущие стали применяют для изготовления разнообразного режущего инструмента, работающего при высоких скоростях резания. Они обладают высокой теплостойкостью, твердостью, износостойкостью, высокой прокаливаемостью. Широко применяют сложнолегир. быстрорежущие стали, содержащие W, Мо, Со, Сr, V и др. элементы; содержание в них углерода ок. 0,9%. Наиб. часто применяемая быстрорежущая сталь содержит 5-6% W. Быстрорежущие стали относятся к сталям ледебуритного класса, т. к. благодаря высокому легированию в них сохраняются первичные карбиды, образовавшиеся при кристаллизации. Термич. обработка таких сталей состоит из высокотемпературной закалки в масле и трехкратного высокого отпуска. К жаропрочным сталям относят высоколегир. стали, содержащие Сr (0,4 14%), Ni (8-34%), Мо (0,4 0,8%), W (0,5 2%), V (0,15 0,40%). Жаропрочность сплава связана с тугоплавкостью осн. металла, наличием в сплаве твердого р-ра и дисперсной упрочняющей фазы. Жаропрочные стали подразделяют на стали для низких и средних т-р стали ферритного класса, и повыш. т-р (700 750 °С) стали аустенитного класса. Высокохромистые жаропрочные стали подвергают закалке при 1000-1060°С в масле и высокому отпуску. Для работы при т-рах 800 °С применяют обычно сплавы на основе никеля (см. Жаропрочные сплавы). Коррозионностойкие (нержавеющие) стали стойки против разрушения в хим. агрессивных средах (к-тах, щелочах). Осн. легирующий элемент этих сталей Сr. Хромистые нержавеющие стали разделяют на: 1) мартенситныe стали, легированные Сr (12-18%) и содержащие до 0,4% С; обладают высокими мех. св-вами; 2) ферритные высокохромистые (16-30% Сr) стали; обладают высокой коррозионной стойкостью и пониж. мех. св-вами; 3) аустенитные стали, легированные Сr (12-30%) и Ni (7-20%); обладают высоким пределом ползучести; применяются для работ при т-рах до 700 °С. Термич. обработка хромистых нержавеющих сталей заключается в двойном отжиге или закалке, обработке холодом и старении (длит. выдержка при т-рах, соответствующих отпуску). Электротехнические стали (трансформаторная и динамная) обладают высокой магн. проницаемостью и малыми потерями при перемагничивании; применяются обычно в виде листа и служат для изготовления разл. магнитопроводов. Осн. легирующий элемент электротехн. сталей Si; содержание его в трансформаторной стали 4%, в динамной до 2,5%. В связи с большим содержанием Si и малым содержанием углерода трансформаторная сталь является сталью ферритного класса. С помощью отжига после холодной или горячей прокатки добиваются получения ребровой или кубич. текстуры этой стали, что значительно повышает ее электротехн. св-ва. Сплавы с особыми физико-химическими свойствами. К ним относят нек-рые виды стали и сплавы с высоким (до 50%) содержанием разл. элементов. Среди первых наиб. применение находят износостойкие стали аустенитного класса с высоким содержанием Мn (> 13%). Они обладают высоким сопротивлением износу и повыш. прочностью при довольно низкой твердости (напр., сталь Гадфильда). Такое необычное сочетание противоположных св-в объясняется способностью стали самоупрочняться под нагрузкой. Вторую группу составляют сплавы, обладающие спец. св-вами (табл. 1). Ферросплавы используют в процессе произ-ва Ж. с. в качестве промежут. шихтовых материалов для легирования и раскисления стали, чугуна и нек-рых др. сплавов. Наиб. распространение получили ферросилиций, ферромарганец, феррохром и др. Легирующее действие того или иного ферросплава на сталь заключается в растворении легирующего элемента в Fe или хим. взаимод. его с цементитом, в результате чего в стали образуются твердые р-ры замещения и карбиды соответствующих металлов разл. типа (М 3 С, МС, М 2 С, М 7 С 3, М 6 С и др.).

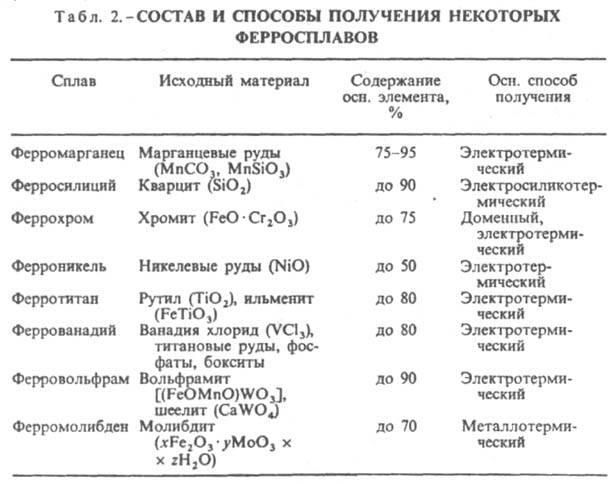

Для произ-ва ферросплавов обычно используют руды необходимых элементов, содержащие железо. Способы выплавки ферросплавов: электротермический, электросиликотермический, металлотермический и доменный (табл. 2).

Историческая справка. Ж. с. как материал, используемый человеком, имеют многовековую историю. Еще в сер. 2-го тыс. до н. э. человек научился восстанавливать железные руды нагреванием с древесным углем, получая т. наз. сыродутное железо - ковкое и высокопластичное, почти не содержащее углерода. Из полученной таким образом заготовки ("губки") выковывали разл. изделия. Первые сведения о чугуне относятся к 6 в. до н. э. В Китае из высокофосфористых железных руд получали низкоплавкий чугун с высоким содержанием Р (0,8-0,9%), из к-рого отливали разл. изделия. Античным металлургам чугун был известен в 4-5 вв. до н. э. Произ-во чугуна в Европе началось в 14 в. с появлением первых небольших печей (домниц). В России произ-во чугуна началось в 16 в.; при Петре I Россия по выпуску чугуна превзошла все страны. В 18 в. появление печей для плавки литейного чугуна и лома (вагранок) положило начало независимому существованию чугунолитейного произ-ва на машиностроит. заводах. В нач. 19 в. начинается произ-во ковкого чугуна, в сер. 20 в. - легированного. Для получения литой стали древние мастера применяли расплавление мелких кусков чугуна и стали в огнеупорных тиглях (тигельная плавка). Такая плавка позволяла производить высококачеств. сталь особой структуры (узорчатая сталь), обладающую высокой твердостью и упругостью, -булат, применяемый для изготовления холодного оружия исключит. стойкости и остроты. Тигельный процесс просуществовал до нач. 20 в. В кон. 18 в. стало использоваться пудлингование - процесс передела чугуна в мягкие малоуглеродистые стали, получающиеся в тестообразном состоянии на поду пламенной отражательной (пудлинговой) печи. Предложенные во 2-й пол. 19 в. Г. Бессемером и П. Мартеном конвертерный и мартеновский способы выплавки Ж. с. позволили начать массовое произ-во литой стали. В кон. 19 в. начала применяться выплавка в электропечах. До сер. 20 в. главенствующее положение среди способов произ-ва стали занимал мартеновский процесс, на долю к-рого приходилось ок. 80% выплавляемой в мире стали. С 50-х гг. резко возросла роль кислородно-конвертерного способа. Произ-во стали в мире составляет 90-95% произ-ва всех металлов. Мировое произ-во стали ок. 700 млн. т/год (1984). Лит.: Бокштейн С. 3., Строение и свойства металлических сплавов, М., 1971; Гуляев А. П., Чистая сталь, М., 1975; Пикеринг Ф., Физическое металловедение и разработка сталей, пер. с англ., М., 1982; Металловедение и термическая обработка стали. Справочник под ред. М. П. Бернштейна и А. Г. Рахштадта, 3 изд., т. 1-3, М., 1983; Блантер М. Е., Теория термической обработки, М., 1984; Гуляев А. П., Металловедение, 6 изд., М., 1986; Новиков И. И., Теория термической обработки металлов, 4 изд., М., 1986. Б. Г. Сазонов, Ю. Б. Сазонов.

Историческая справка. Ж. с. как материал, используемый человеком, имеют многовековую историю. Еще в сер. 2-го тыс. до н. э. человек научился восстанавливать железные руды нагреванием с древесным углем, получая т. наз. сыродутное железо - ковкое и высокопластичное, почти не содержащее углерода. Из полученной таким образом заготовки ("губки") выковывали разл. изделия. Первые сведения о чугуне относятся к 6 в. до н. э. В Китае из высокофосфористых железных руд получали низкоплавкий чугун с высоким содержанием Р (0,8-0,9%), из к-рого отливали разл. изделия. Античным металлургам чугун был известен в 4-5 вв. до н. э. Произ-во чугуна в Европе началось в 14 в. с появлением первых небольших печей (домниц). В России произ-во чугуна началось в 16 в.; при Петре I Россия по выпуску чугуна превзошла все страны. В 18 в. появление печей для плавки литейного чугуна и лома (вагранок) положило начало независимому существованию чугунолитейного произ-ва на машиностроит. заводах. В нач. 19 в. начинается произ-во ковкого чугуна, в сер. 20 в. - легированного. Для получения литой стали древние мастера применяли расплавление мелких кусков чугуна и стали в огнеупорных тиглях (тигельная плавка). Такая плавка позволяла производить высококачеств. сталь особой структуры (узорчатая сталь), обладающую высокой твердостью и упругостью, -булат, применяемый для изготовления холодного оружия исключит. стойкости и остроты. Тигельный процесс просуществовал до нач. 20 в. В кон. 18 в. стало использоваться пудлингование - процесс передела чугуна в мягкие малоуглеродистые стали, получающиеся в тестообразном состоянии на поду пламенной отражательной (пудлинговой) печи. Предложенные во 2-й пол. 19 в. Г. Бессемером и П. Мартеном конвертерный и мартеновский способы выплавки Ж. с. позволили начать массовое произ-во литой стали. В кон. 19 в. начала применяться выплавка в электропечах. До сер. 20 в. главенствующее положение среди способов произ-ва стали занимал мартеновский процесс, на долю к-рого приходилось ок. 80% выплавляемой в мире стали. С 50-х гг. резко возросла роль кислородно-конвертерного способа. Произ-во стали в мире составляет 90-95% произ-ва всех металлов. Мировое произ-во стали ок. 700 млн. т/год (1984). Лит.: Бокштейн С. 3., Строение и свойства металлических сплавов, М., 1971; Гуляев А. П., Чистая сталь, М., 1975; Пикеринг Ф., Физическое металловедение и разработка сталей, пер. с англ., М., 1982; Металловедение и термическая обработка стали. Справочник под ред. М. П. Бернштейна и А. Г. Рахштадта, 3 изд., т. 1-3, М., 1983; Блантер М. Е., Теория термической обработки, М., 1984; Гуляев А. П., Металловедение, 6 изд., М., 1986; Новиков И. И., Теория термической обработки металлов, 4 изд., М., 1986. Б. Г. Сазонов, Ю. Б. Сазонов. -

Кислород

(лат Oxygenium, от греч. oxys кислый и gennao - рождаю) О, хим. элемент VI гр. периодич. системы, ат. н. 8, ат. м. 15,9994. Прир. К. состоит из трех стабильных изотопов: 16 О (99,759%), 17 О (0,037%) и 18 О (0,204%]. Конфигурация внеш. электронной оболочки атома <>22p>; энергии ионизации О°:О +:О 2+ равны соотв. 13,61819, 35,118 эВ; электроотрицательность по Полингу 3,5 (наиб. электроотрицат. элемент после F); сродство к электрону 1,467 эВ; ковалентный радиус 0,066 нм. Молекула К. двухатомна. Существует также аллотропная модификация К. озон О 3. Межатомное расстояние в молекуле О 2 0,12074 нм; энергия ионизации О 2 12,075 эВ; сродство к электрону 0,44 эВ; энергия диссоциации 493,57 кДж/моль, константа диссоциации К р=pO2/pO2 составляет 1,662.10-1 при 1500 К, 1,264.10-2 при 3000 К, 48,37 при 5000 К; ионный радиус О 2 (в скобках указаны координац. числа) 0,121 нм (2), 0,124 нм (4), 0,126 нм (6) и 0,128 нм (8). В основном состоянии (триплетное ) два валентных электрона молекулы О 2, находящиеся на разрыхляющих орбиталях p х и p у, не спарены, благодаря чему К. парамагнитен (единств, парамагнитный газ, состоящий из гомоядерных двухатомных молекул); молярная магн. восприимчивость для газа 3,4400.10 (293 К), изменяется обратно пропорционально абс. т-ре (закон Кюри). Существуют два долгоживущих возбужденных состояния О 2 - синглетное 1Dg (энергия возбуждения 94,1 кДж/моль, время жизни 45 мин) и синглетное

) два валентных электрона молекулы О 2, находящиеся на разрыхляющих орбиталях p х и p у, не спарены, благодаря чему К. парамагнитен (единств, парамагнитный газ, состоящий из гомоядерных двухатомных молекул); молярная магн. восприимчивость для газа 3,4400.10 (293 К), изменяется обратно пропорционально абс. т-ре (закон Кюри). Существуют два долгоживущих возбужденных состояния О 2 - синглетное 1Dg (энергия возбуждения 94,1 кДж/моль, время жизни 45 мин) и синглетное  (энергия возбуждения 156,8 кДж/моль). К.-наиб. распространенный элемент на Земле. В атмосфере содержится 23,10% по массе (20,95% по объему) своб. К., в гидросфере и литосфере - соотв. 85,82 и 47% по массе связанного К. Известно более 1400 минералов, в состав к-рых входит К. Убыль К. в атмосфере в результате окисления, в т. ч. горения, гниения и дыхания, возмещается выделением К. растениями при фотосинтезе. К. входит в состав всех в-в, из к-рых построены живые организмы; в организме человека его содержится ок. 65%. Свойства. К.-бесцв. газ без запаха и вкуса. Т. кип. 90,188 К, т-ра тройной точки 54,361 К; плотн. при 273 К и нормальном давлении 1,42897 г/л, плотн. (в кг/м 3) при 300 К: 6,43 (0,5 МПа), 12,91 (1 МПа), 52,51 (4 МПа); t крит 154,581 К, р крит5.043 МПа, d крит 436,2 кг/м 3; С 0p 29,4 Дж/(моль. К); DH0 исп 6,8 кДж/моль (90,1 К); SO299205,0 ДжДмоль. К); ур-ние температурной зависимости давления пара: в интервале 54-150 К lgp(гПа)=7,1648-377,153/T; теплопроводность 0,02465 Вт/(м. К) при 273 К; h 205,23 10-7 Па. с (298 К). Жидкий К. окрашен в голубой цвет; плотн. 1,14 г/см 3 (90,188 К); COp 54,40 Дж/(моль. К); теплопроводность 0,147 ВтДм. К) (90 К, 0,1 МПа); h1,890.10-2 Па. с; g 13,2.10-5 Н/м (90 К), ур-ние температурной зависимости g=-38,46.10-3(1 - T/154,576)11/9 Н/м; <>D1,2149 (l=546,1 нм; 100 К); неэлектропроводен; молярная магн. восприимчивость 7,699.10-3 (90,1 К). Твердый К. существует в неск. кристаллич. модификациях. Ниже 23,89 К устойчива а-форма с объемноцентрир. ром-бич, решеткой (при 21 К и 0,1 МПа а= 0,55 нм, b= 0,382 нм, с=0,344 нм, плотн. 1,46 г/см 3), при 23,89-43,8 К-b-форма с гексаген, кристаллич. решеткой (при 28 К и 0,1 МПа а= 0,3307 нм, с = 1,1254 нм), выше 43,8 К существует g-форма с кубич. решеткой (а= 0,683 нм); DH° полиморфных переходов g:b 744 Дж/моль (43,818 К), b:a 93,8 Дж/моль (23,878 К); тройная точка b-g-газообразный К.: т-ра 283 К, давление 5,0 ГПа; DHO пл 443 Дж/молъ; ур-ние температурной зависимости плотности d=1,5154-0,004220T г/см 3 (44 54 К), a-, b- и g- О 2 кристаллы светло-синего цвета. Модификация р антиферромагнитна, a и g парамагнитны, их магн. восприимчивость соотв. 1,760.10-3 (23,7 К) и 1,0200.10-5 (54,3 К). При 298 К и повышении давления до 5,9 ГПа К. кристаллизуется, образуя окрашенную в розовый цвет гексаген. b-форму ( а =0,2849 нм, с =1,0232 нм), а при повышении давления до 9 ГПа оранжевую ромбич. e-форму (при 9,6 ГПа а=0,42151 нм, b=0,29567 нм, с=0,66897 нм, плотн. 2,548 г/см 3). Р-римость К. при атм. давлении и 293 К (в см 3/см 3): в воде 0,031, этаноле 0,2201, метаноле 0,2557, ацетоне 0,2313; р-римость в воде при 373 К 0,017 см 3/см 3; р-римость при 274 К (в % по объему): в перфторбутилтетрагидрофуране 48,5, перфтордекалине 45,0, перфтор-l-метилдекалине 42,3. Хорошие твердые поглотители К. платиновая чернь и активный древесный уголь. Благородные металлы в расплавл. состоянии поглощают значит. кол-ва К., напр. при 960 °С один объем серебра поглощает ~22 объема К., к-рый при охлаждении почти полностью выделяется. Способностью поглощать К. обладают мн. твердые металлы и оксиды, при этом образуются нестехиометрич. соединения. К. отличается высокой хим. активностью, образуя соед. со всеми элементами, кроме Не, Ne и Аr. Атом К. в хим. соед. обычно приобретает электроны и имеет отрицат. эффективный заряд. Соед., в к-рых электроны оттягиваются от атома К., крайне редки (напр., OF2). С простыми в-вами, кроме Au, Pt, Xe и Кr, К. реагирует непосредственно при обычных условиях или при нагр., а также в присут. катализаторов. Р-ции с галогенами проходят под действием электрич. разряда или УФ излучения. В р-циях со всеми простыми в-вами, кроме F2, К. является окислителем. Мол. К. образует три разл. ионные формы, каждая из к-рых дает начало классу соед.: О -2 - супероксидам, О 22- -пeроксидам (см. Пероксидные соединения неорганические, Пе-роксидные соединения органические), О +2 - диоксигенильным соeдинениям. Озон образует озониды, в к-рых ионная форма К.-О -3. Молекула О 2 присоединяется как слабый лиганд к нек-рым комплексам Fe, Co, Мn, Сu. Среди таких соед. важное значение имеет гемоглобин, к-рый осуществляет перенос К. в организме теплокровных. Р-ции с К., сопровождающиеся интенсивным выделением энeргии, наз. горением. Большую роль играют взаимод. К. с металлами в присут. влаги-атм. коррозия металлов, а также дыхание живых организмов и гниение. В результате гниения сложные орг. в-ва погибших животных и растений превращаются в более простые и в конечном счете в СО 2 и волу. С водородом К. реагирует с образованием воды и выделением большого кол-ва тепла (286 кДж на моль Н 2). При комнатной т-ре р-ция идет крайне медленно, в присут. катализаторов - сравнительно быстро уже при 80-100 °С (эту р-цию используют для очистки Н 2 и инертных газов от примеси О 2). Выше 550 °С р-ция Н 2 с О 2 сопровождается взрывом. Из элементов I гр. наиб. легко реагируют с К. Rb и Cs, к-рые самовоспламеняются на воздухе, К, Na и Li реагируют с К. медленнее, р-ция ускоряется в присут. паров воды. При сжигании щелочных металлов (кроме Li) в атмосфере К. образуются пероксиды М 2 О 2 и супероксиды МО 2. С элементами подгруппы IIа К. реагирует сравнительно легко, напр., Ва способен воспламеняться на воздухе при 20-25°С, Mg и Be воспламеняются выше 500 °С; продукты р-ции в этих случаях - оксиды и пероксиды. С элементами подгруппы IIб К. взаимод. с большим трудом, р-ция К. с Zn, Cd и Hg происходит только при более высоких т-рах (известны породы, в к-рых Hg содержится в элементарной форме). На пов-стях Zn и Cd образуются прочные пленки их оксидов, предохраняющие металлы от дальнейшего окисления. Элементы III гр. реагируют с К. только при нагр., образуя оксиды. Компактные металлы Ti, Zr, Hf устойчивы к действию К. С углеродом К. реагирует с образованием СО 2 и выделением тепла (394 кДж/моль); с аморфным углеродом р-ция протекает при небольшом нагревании, с алмазом и графитом - выше 700 °С. С азотом К. реагирует лишь выше 1200°С с образованием NO, к-рый далее легко окисляется К. до NO2 уже при комнатной т-ре. Белый фосфор склонен к самовозгоранию на воздухе при комнатной т-ре. Элементы VI гр. S, Se и Те реагируют с К. с заметной скоростью при умеренном нагревании. Заметное окисление W и Мо наблюдается выше 400 °С, Cr - при значительно более высокой т-ре. К. энергично окисляет орг. соединения. Горение жидких топлив и горючего газа происходит в результате р-ции К. с углеводородами. Получение. В пром-сти К. получают воздуха разделением, гл. обр. методом низкотемпературной ректификации. Его производят также наряду с Н 2 при пром. электролизе воды. Выпускают газообразный технол. К. (92-98% О 2), техн. (1-й сорт 99,7% О 2, 2-й сорт 99,5% и 3-й сорт 99,2%) и жидкий (не менее 99,7% О 2). Производится также К. для лечебных целей ("медицинский кислород", содержащий 99,5% O2). Для дыхания в замкнутых помещениях (подводные лодки, космич. аппараты и др.) используют твердые источники К., действие к-рых основано на самораспространяющейся экзо-термич. р-ции между носителем К. (хлоратом или перхлоратом) и горючим. Напр., смесь NaClO3 (80%), порошка Fe (10%), ВаО 2 (4%) и стекловолокна (6%) прессуют в виде цилиндров; после поджигания такая кислородная свеча горит со скоростью 0,15-0,2 мм/с, выделяя чистый, пригодный для дыхания К. в кол-ве 240 л/кг (см. Пиротехнические источники газов). В лаборатории К. получают разложением при нагр. оксидов (напр., HgO) или кислородсодержащих солей (напр., КСlO3, КМnО 4), а также электролизом водного р-ра NaOH. Однако чаще всего используют пром. К., поставляемый в баллонах под давлением. Определение. Концентрацию К. в газах определяют с помощью ручных газоанализаторов, напр. волюмометрич. методом по изменению известного объема анализируемой пробы после поглощения из нее О 2 р-рами - медноаммиачным, пирогаллола, NaHSO3 и др. Для непрерывного определения К. в газах применяются автоматич. термомагн. газоанализаторы, основанные на высокой магн. восприимчивости К. Для определения малых концентраций К. в инертных газах или водороде (менее 1%) используют автоматич. термохим., электрохим., гальванич. и др. газоанализаторы. С этой же целью применяют колориметрич. метод (с использованием прибора Мугдана), основанный на окислении бесцв. аммиачного комплекса Cu(I) в яркоокра-шенное соед. Cu(II). К., растворенный в воде, определяют также колориметрически, напр. по образованию красного окрашивания при окислении восстановленного индигокар-мина. В орг. соед. К. определяют в виде СО или СО 2 после высокотемпературного пиролиза анализируемого в-ва в потоке инертного газа. Для определения концентрации К. в стали и сплавах используют электрохим. датчики с твердым электролитом (стабилизированный ZrO2). См. также Газовый анализ, Газоанализаторы. Применение. К. используют как окислитель: в металлургии - при выплавке чугуна и стали (в доменном, кислородно-конвертерном и мартеновском произ-вах), в процессах шахтной, взвешенной и конвертерной плавки цветных металлов; в прокатном произ-ве; при огневой зачистке металлов; в литейном произ-ве; при термитной сварке и резке металлов; в хим. и нефтехим. пром-сти-при произ-ве HNO3, H2SO4, метанола, ацетилена; формальдегида, оксидов, пероксидов и др. в-в. К. используют в лечебных целях в медицине, а также в кислородно-дыхат. аппаратах (в космич. кораблях, на подводных судах, при высотных полетах, подводных и спасательных работах). Жидкий К.-окислитель для ракетных топлив; его используют также при взрывных работах, как хладагент в лаб. практике. Произ-во К. в США 10,75 млрд. м 3 (1985); в металлургии потребляется 55% производимого К., в хим. промсти - 20%. К. нетоксичен и негорюч, но поддерживает горение. В смеси с жидким К. взрывоопасны все углеводороды, в т. ч. масла, CS2. наиб. опасны малорастворимые горючие примеси, переходящие в жидком К. в твердое состояние (напр., ацетилен, пропилен, CS2). Предельно допустимое содержание в жидком К.: ацетилена 0,04 см 3/л, CS2 0,04 см 3/л, масла 0,4 мг/л. Газообразный К. хранят и транспортируют в стальных баллонах малой (0,4-12 л) и средней (20-50 л) емкости при давлении 15 и 20 МПа, а также в баллонах большой емкости (80-1000 л при 32 и 40 МПа), жидкий К. в сосудах Дьюара или в спец. цистернах. Для транспортировки жидкого и газообразного К. используют также спец. трубопроводы. Кислородные баллоны окрашены в голубой цвет и имеют надпись черными буквами "кислород". Впервые К. в чистом виде получил К. Шееле в 1771. Независимо от него К. был получен Дж. Пристли в 1774. В 1775 А. Лавуазье установил, что К.-составная часть воздуха, к-т и содержится во мн. в-вах. Лит.. Глизмаяенко Д. Л., Получение кислорода, 5 изд., М., 1972; Разумовский С. Д., Кислород-элементарные формы и свойства, М., 1979; Термодинамические свойства кислорода, М., 1981. Я. Д. Зельвенский.

(энергия возбуждения 156,8 кДж/моль). К.-наиб. распространенный элемент на Земле. В атмосфере содержится 23,10% по массе (20,95% по объему) своб. К., в гидросфере и литосфере - соотв. 85,82 и 47% по массе связанного К. Известно более 1400 минералов, в состав к-рых входит К. Убыль К. в атмосфере в результате окисления, в т. ч. горения, гниения и дыхания, возмещается выделением К. растениями при фотосинтезе. К. входит в состав всех в-в, из к-рых построены живые организмы; в организме человека его содержится ок. 65%. Свойства. К.-бесцв. газ без запаха и вкуса. Т. кип. 90,188 К, т-ра тройной точки 54,361 К; плотн. при 273 К и нормальном давлении 1,42897 г/л, плотн. (в кг/м 3) при 300 К: 6,43 (0,5 МПа), 12,91 (1 МПа), 52,51 (4 МПа); t крит 154,581 К, р крит5.043 МПа, d крит 436,2 кг/м 3; С 0p 29,4 Дж/(моль. К); DH0 исп 6,8 кДж/моль (90,1 К); SO299205,0 ДжДмоль. К); ур-ние температурной зависимости давления пара: в интервале 54-150 К lgp(гПа)=7,1648-377,153/T; теплопроводность 0,02465 Вт/(м. К) при 273 К; h 205,23 10-7 Па. с (298 К). Жидкий К. окрашен в голубой цвет; плотн. 1,14 г/см 3 (90,188 К); COp 54,40 Дж/(моль. К); теплопроводность 0,147 ВтДм. К) (90 К, 0,1 МПа); h1,890.10-2 Па. с; g 13,2.10-5 Н/м (90 К), ур-ние температурной зависимости g=-38,46.10-3(1 - T/154,576)11/9 Н/м; <>D1,2149 (l=546,1 нм; 100 К); неэлектропроводен; молярная магн. восприимчивость 7,699.10-3 (90,1 К). Твердый К. существует в неск. кристаллич. модификациях. Ниже 23,89 К устойчива а-форма с объемноцентрир. ром-бич, решеткой (при 21 К и 0,1 МПа а= 0,55 нм, b= 0,382 нм, с=0,344 нм, плотн. 1,46 г/см 3), при 23,89-43,8 К-b-форма с гексаген, кристаллич. решеткой (при 28 К и 0,1 МПа а= 0,3307 нм, с = 1,1254 нм), выше 43,8 К существует g-форма с кубич. решеткой (а= 0,683 нм); DH° полиморфных переходов g:b 744 Дж/моль (43,818 К), b:a 93,8 Дж/моль (23,878 К); тройная точка b-g-газообразный К.: т-ра 283 К, давление 5,0 ГПа; DHO пл 443 Дж/молъ; ур-ние температурной зависимости плотности d=1,5154-0,004220T г/см 3 (44 54 К), a-, b- и g- О 2 кристаллы светло-синего цвета. Модификация р антиферромагнитна, a и g парамагнитны, их магн. восприимчивость соотв. 1,760.10-3 (23,7 К) и 1,0200.10-5 (54,3 К). При 298 К и повышении давления до 5,9 ГПа К. кристаллизуется, образуя окрашенную в розовый цвет гексаген. b-форму ( а =0,2849 нм, с =1,0232 нм), а при повышении давления до 9 ГПа оранжевую ромбич. e-форму (при 9,6 ГПа а=0,42151 нм, b=0,29567 нм, с=0,66897 нм, плотн. 2,548 г/см 3). Р-римость К. при атм. давлении и 293 К (в см 3/см 3): в воде 0,031, этаноле 0,2201, метаноле 0,2557, ацетоне 0,2313; р-римость в воде при 373 К 0,017 см 3/см 3; р-римость при 274 К (в % по объему): в перфторбутилтетрагидрофуране 48,5, перфтордекалине 45,0, перфтор-l-метилдекалине 42,3. Хорошие твердые поглотители К. платиновая чернь и активный древесный уголь. Благородные металлы в расплавл. состоянии поглощают значит. кол-ва К., напр. при 960 °С один объем серебра поглощает ~22 объема К., к-рый при охлаждении почти полностью выделяется. Способностью поглощать К. обладают мн. твердые металлы и оксиды, при этом образуются нестехиометрич. соединения. К. отличается высокой хим. активностью, образуя соед. со всеми элементами, кроме Не, Ne и Аr. Атом К. в хим. соед. обычно приобретает электроны и имеет отрицат. эффективный заряд. Соед., в к-рых электроны оттягиваются от атома К., крайне редки (напр., OF2). С простыми в-вами, кроме Au, Pt, Xe и Кr, К. реагирует непосредственно при обычных условиях или при нагр., а также в присут. катализаторов. Р-ции с галогенами проходят под действием электрич. разряда или УФ излучения. В р-циях со всеми простыми в-вами, кроме F2, К. является окислителем. Мол. К. образует три разл. ионные формы, каждая из к-рых дает начало классу соед.: О -2 - супероксидам, О 22- -пeроксидам (см. Пероксидные соединения неорганические, Пе-роксидные соединения органические), О +2 - диоксигенильным соeдинениям. Озон образует озониды, в к-рых ионная форма К.-О -3. Молекула О 2 присоединяется как слабый лиганд к нек-рым комплексам Fe, Co, Мn, Сu. Среди таких соед. важное значение имеет гемоглобин, к-рый осуществляет перенос К. в организме теплокровных. Р-ции с К., сопровождающиеся интенсивным выделением энeргии, наз. горением. Большую роль играют взаимод. К. с металлами в присут. влаги-атм. коррозия металлов, а также дыхание живых организмов и гниение. В результате гниения сложные орг. в-ва погибших животных и растений превращаются в более простые и в конечном счете в СО 2 и волу. С водородом К. реагирует с образованием воды и выделением большого кол-ва тепла (286 кДж на моль Н 2). При комнатной т-ре р-ция идет крайне медленно, в присут. катализаторов - сравнительно быстро уже при 80-100 °С (эту р-цию используют для очистки Н 2 и инертных газов от примеси О 2). Выше 550 °С р-ция Н 2 с О 2 сопровождается взрывом. Из элементов I гр. наиб. легко реагируют с К. Rb и Cs, к-рые самовоспламеняются на воздухе, К, Na и Li реагируют с К. медленнее, р-ция ускоряется в присут. паров воды. При сжигании щелочных металлов (кроме Li) в атмосфере К. образуются пероксиды М 2 О 2 и супероксиды МО 2. С элементами подгруппы IIа К. реагирует сравнительно легко, напр., Ва способен воспламеняться на воздухе при 20-25°С, Mg и Be воспламеняются выше 500 °С; продукты р-ции в этих случаях - оксиды и пероксиды. С элементами подгруппы IIб К. взаимод. с большим трудом, р-ция К. с Zn, Cd и Hg происходит только при более высоких т-рах (известны породы, в к-рых Hg содержится в элементарной форме). На пов-стях Zn и Cd образуются прочные пленки их оксидов, предохраняющие металлы от дальнейшего окисления. Элементы III гр. реагируют с К. только при нагр., образуя оксиды. Компактные металлы Ti, Zr, Hf устойчивы к действию К. С углеродом К. реагирует с образованием СО 2 и выделением тепла (394 кДж/моль); с аморфным углеродом р-ция протекает при небольшом нагревании, с алмазом и графитом - выше 700 °С. С азотом К. реагирует лишь выше 1200°С с образованием NO, к-рый далее легко окисляется К. до NO2 уже при комнатной т-ре. Белый фосфор склонен к самовозгоранию на воздухе при комнатной т-ре. Элементы VI гр. S, Se и Те реагируют с К. с заметной скоростью при умеренном нагревании. Заметное окисление W и Мо наблюдается выше 400 °С, Cr - при значительно более высокой т-ре. К. энергично окисляет орг. соединения. Горение жидких топлив и горючего газа происходит в результате р-ции К. с углеводородами. Получение. В пром-сти К. получают воздуха разделением, гл. обр. методом низкотемпературной ректификации. Его производят также наряду с Н 2 при пром. электролизе воды. Выпускают газообразный технол. К. (92-98% О 2), техн. (1-й сорт 99,7% О 2, 2-й сорт 99,5% и 3-й сорт 99,2%) и жидкий (не менее 99,7% О 2). Производится также К. для лечебных целей ("медицинский кислород", содержащий 99,5% O2). Для дыхания в замкнутых помещениях (подводные лодки, космич. аппараты и др.) используют твердые источники К., действие к-рых основано на самораспространяющейся экзо-термич. р-ции между носителем К. (хлоратом или перхлоратом) и горючим. Напр., смесь NaClO3 (80%), порошка Fe (10%), ВаО 2 (4%) и стекловолокна (6%) прессуют в виде цилиндров; после поджигания такая кислородная свеча горит со скоростью 0,15-0,2 мм/с, выделяя чистый, пригодный для дыхания К. в кол-ве 240 л/кг (см. Пиротехнические источники газов). В лаборатории К. получают разложением при нагр. оксидов (напр., HgO) или кислородсодержащих солей (напр., КСlO3, КМnО 4), а также электролизом водного р-ра NaOH. Однако чаще всего используют пром. К., поставляемый в баллонах под давлением. Определение. Концентрацию К. в газах определяют с помощью ручных газоанализаторов, напр. волюмометрич. методом по изменению известного объема анализируемой пробы после поглощения из нее О 2 р-рами - медноаммиачным, пирогаллола, NaHSO3 и др. Для непрерывного определения К. в газах применяются автоматич. термомагн. газоанализаторы, основанные на высокой магн. восприимчивости К. Для определения малых концентраций К. в инертных газах или водороде (менее 1%) используют автоматич. термохим., электрохим., гальванич. и др. газоанализаторы. С этой же целью применяют колориметрич. метод (с использованием прибора Мугдана), основанный на окислении бесцв. аммиачного комплекса Cu(I) в яркоокра-шенное соед. Cu(II). К., растворенный в воде, определяют также колориметрически, напр. по образованию красного окрашивания при окислении восстановленного индигокар-мина. В орг. соед. К. определяют в виде СО или СО 2 после высокотемпературного пиролиза анализируемого в-ва в потоке инертного газа. Для определения концентрации К. в стали и сплавах используют электрохим. датчики с твердым электролитом (стабилизированный ZrO2). См. также Газовый анализ, Газоанализаторы. Применение. К. используют как окислитель: в металлургии - при выплавке чугуна и стали (в доменном, кислородно-конвертерном и мартеновском произ-вах), в процессах шахтной, взвешенной и конвертерной плавки цветных металлов; в прокатном произ-ве; при огневой зачистке металлов; в литейном произ-ве; при термитной сварке и резке металлов; в хим. и нефтехим. пром-сти-при произ-ве HNO3, H2SO4, метанола, ацетилена; формальдегида, оксидов, пероксидов и др. в-в. К. используют в лечебных целях в медицине, а также в кислородно-дыхат. аппаратах (в космич. кораблях, на подводных судах, при высотных полетах, подводных и спасательных работах). Жидкий К.-окислитель для ракетных топлив; его используют также при взрывных работах, как хладагент в лаб. практике. Произ-во К. в США 10,75 млрд. м 3 (1985); в металлургии потребляется 55% производимого К., в хим. промсти - 20%. К. нетоксичен и негорюч, но поддерживает горение. В смеси с жидким К. взрывоопасны все углеводороды, в т. ч. масла, CS2. наиб. опасны малорастворимые горючие примеси, переходящие в жидком К. в твердое состояние (напр., ацетилен, пропилен, CS2). Предельно допустимое содержание в жидком К.: ацетилена 0,04 см 3/л, CS2 0,04 см 3/л, масла 0,4 мг/л. Газообразный К. хранят и транспортируют в стальных баллонах малой (0,4-12 л) и средней (20-50 л) емкости при давлении 15 и 20 МПа, а также в баллонах большой емкости (80-1000 л при 32 и 40 МПа), жидкий К. в сосудах Дьюара или в спец. цистернах. Для транспортировки жидкого и газообразного К. используют также спец. трубопроводы. Кислородные баллоны окрашены в голубой цвет и имеют надпись черными буквами "кислород". Впервые К. в чистом виде получил К. Шееле в 1771. Независимо от него К. был получен Дж. Пристли в 1774. В 1775 А. Лавуазье установил, что К.-составная часть воздуха, к-т и содержится во мн. в-вах. Лит.. Глизмаяенко Д. Л., Получение кислорода, 5 изд., М., 1972; Разумовский С. Д., Кислород-элементарные формы и свойства, М., 1979; Термодинамические свойства кислорода, М., 1981. Я. Д. Зельвенский. -

Металлоплакирующие Смазочные Материалы

(от франц. plaquer- покрывать), пластичные смазки, масла и смазочно-охлаждающие жидкости, в состав к-рых входят металлсодержащие присадки (порошки металлов, их оксидов, сплавов, солей, комплексных и др. соединений).

Работам по созданию М. с. м. предшествовали исследования (1930-40-е гг.) влияния на трение металлич. трущихся пар пленок пластичных металлов (Pb, Sn и др.), наносимых на их пов-сти разными технол. методами (Ф. Боуден, Д. Тейбор). Пленки, образующиеся при использовании М. с. м., отличаются по структуре от обычных металлов (полученных, напр., восстановлением руд или гальванически), что придает этим пленкам высокие антифрикц. св-ва и позволяет реализовать открытый в СССР (1956) т. наз. эффект безызносности. Последний достигается тем, что при работе узлов трения на трущихся пов-стях деталей из введенных в смазку присадок формируется тонкая (толщиной от неск. атомных слоев до 1-2 мкм), трудно поддающаяся окислению защитная металлич. пленка, наз. сервовитной (от лат. servo - охраняю, спасаю и vita - жизнь). Образование этой пленки при контакте сопряженных пов-стей обусловлено интенсивным обменом энергией и в-вом между узлом трения и внешней (напр., жидкой) средой, а также коллективным поведением ионов металла, из к-рых формируется пленка. На пов-сти такой пленки, "рожденной" в режиме трения, вследствие циклич. взаимодействий активных атомов с лигандами присадки попеременно образуются и распадаются комплексные соединения. В результате процессы трения и износа образуют замкнутый цикл для металла и смазки (см. также Три-бохимия). Наибю распространены металлоплакирующие смазочные материалы, образующие медную сервовитную пленку.

Применение М. с. м., напр. пластичных смазок, позволяет значительно повысить долговечность узлов трения, снизить потери энергии на трение и, следовательно, увеличить кпд машин и механизмов, уменьшить расход смазочных материалов, увеличить период между смазочными работами.

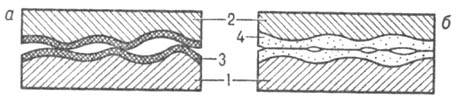

При образовании сервовитной пленки трущиеся пов-сти взаимод. через мягкий и тонкий слой металла (см. рис.), благодаря этому площадь фактич. контакта пов-стей возрастает по сравнению с др. смазочными материалами в 10-100 раз, и материалы сопряженных деталей испытывают только упругие деформации, что приводит к резкому уменьшению износа рабочих пов-стей. Отсутствие оксидной пленки позволяет внеш. среде активно реагировать с металлом и в значит. степени способствует реализации т. наз. эффекта адсорбц. понижения прочности твердых поверхностных слоев (эффекта Ребиндера); в результате пластич. деформации локализуются в тонком металлич. слое, и пов-сти контакта практически не испытывают внутр. напряжений. При наличии на трущихся пов-стях сервовитной пленки продукты их износа состоят из пористых частиц металла; последние покрыты граничным адсорбц. слоем поверхностно-активного смазочного материала, имеют электрич. заряд, под действием к-рого удерживаются в узлах трения (сосредоточиваются в зазорах) и переносятся с одной пов-сти на другую, защищая их от разрушения (при использовании обычных смазочных материалов продукты износа в осн. состоят из оксидов, к-рые легко удаляются из зоны контакта). Наконец, сервовитная пленка предохраняет стальные пов-сти от проникновения водорода, к-рый образуется в процессе трения при разложении водяных паров, топлив, смазок, смазочно-охлаждающих жидкостей, деструкции полимеров в зонах контакта и др.; кроме того, пленка снижает уд. нагрузки на пов-сти трения, что существенно уменьшает выделение водорода.

Образование пленок на поверхностях контакта при действии обычной (а) и металлоплакирующей (б)смазок: 1-сталь; 2-бронза; 3, 4-соотв. оксидные и сервовитные пленки.

М е т а л л о п л а к и р у ю щ и е с м а з к и-мазеобразные материалы, один из перспективных видов антифрикционных смазок. Получают введением в жидкие нефтяные или синтетич. масла наряду с загустителями (напр., солями высших жирных к-т, силикагелем) присадок (0,1-10% по массе): порошков мягких металлов (М-Си, Pb, Sn и др.), оксидов (напр., Си 7 О), сплавов (напр., бронз), солей (напр., MCln, комплексных (напр., RR'NHХMX, где М-Сu, Sn и др., X-SO-4, Сl- и т. д.) и орг. (напр., RCOOM) соединений. Главные области потребления: тяжелонагруженные узлы трения в авиационном и автомобильном транспорте, прокатных станах и др. металлургич., а также текстильном, швейном и обувном оборудовании.

М е т а л л о п л а к и р у ю щ и е м а с л а-нефтяные или синтетич. масла, в к-рых растворены присадки (0,1-2%), напр. олеат меди. Применяют для смазки двигателей внутр. сгорания, узлов трения станков, вентиляторов, насосов, редукторов, гидравлич. систем пром. оборудования.

М е т а л л о п л а к и р у ю щ и е с м а з о ч н о-о х л а ж д а ю щ и е ж и д к о с т и-преим. смеси средне- и высоковязких нефтяных масел и их 3-10%-ные водные эмульсии (содержат также эмульгаторы - соли карбоновых к-т или сульфокислот и стабилизаторы-напр., спирты) с присадками (1,5-2%). В качестве последних в случае безводных материалов служат, напр., соли (SnCl2 и др.), в случае эмульсий-обычные комплексные соед., напр. тетрааммакат Сu для сопряженных никель-титановых пов-стей. Применяют гл. обр. при обработке металлов резанием или давлением.

Лит.: Боуден Ф. П., Тейбор Д., Трение и смазка, пер. с англ., М., 1960; Избирательный перенос в тяжелонагруженных узлах трения, М., 1982; Гаркунов Д. Н., Триботехника, М., 1985; Кужаров А. С., Онишук Н. Ю., Свойства и применение металлоплакирующих смазок. Тематич. обозрение, М.. 1985.

Д. Н. Гаркунов.

-

Металлургия

(от греч. metallurgeo-добываю руду, обрабатываю металлы), область науки, техники и отрасль пром-сти, включающие произ-во металлов из прир. сырья (в частности, руд) и др. металлсодержащих продуктов (в т. ч. из отходов произ-в металлич. материалов, сплавов и изделий), получение сплавов, обработку металлов в горячем и холодном состоянии, сварку, а также нанесение покрытий из металлов. К М. примыкает разработка, произ-во, эксплуатация машин, аппаратуры, агрегатов, используемых в метал-лургич. пром-сти.

Для изучения закономерностей процессов концентриро-вания, извлечения, получения, рафинирования и легирования металлов, а также процессов, связанных с изменением состава, структуры и св-в сплавов и материалов, полуфабрикатов и изделий из них в М. используют физ., хим., физ.-хим. и мат. методы исследования.

М. подразделяют на черную и цветную. Черная М. охватывает произ-во чугуна, стали и ферросплавов (см. Железа сплавы).С М. тесно связаны коксохимия, произ-во огнеупорных материалов. К черной М. относят также произ-во проката, стальных, чугунных и др. изделий (на долю черных металлов приходится ~ 95% всей производимой в мире металлопродукции). В 70-е гг. определилась тенденция замены черных металлов сплавами алюминия и титана, а также композиционными, полимерными, керамич. материалами, что вместе с высоким качеством выпускаемых металлов и низкой металлоемкостью продукции в промыш-ленно развитых капиталистич. странах привело к снижению объема произ-ва черных металлов в этих странах (табл. 1).

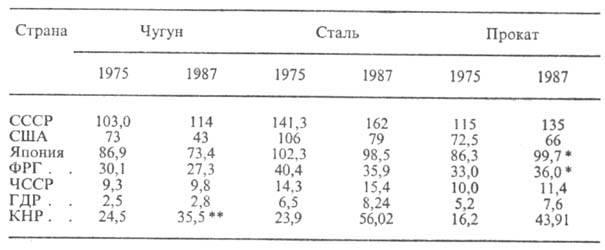

Табл.1.-ПРОИЗВОДСТВО СТАЛИ И ЧУГУНА В РЯДЕ СТРАН, МЛН. Т

* Данные за 1985. ** Данные за 1982.

Напр., в СССР в 1988 потребление стали и стеклопластиков составило соотв. 160 и 6 млн. т, в то время как в США-100 и 28 млн. т.

Ц в е т н а я М. включает произ-во и обработку цветных и редких металлов и их сплавов. Попутно пром-сть цветной М. производит разл. хим. соед., материалы, минер. удобрения и др. Металлургии, процессы применяют также для произ-ва полупроводниковых материалов (Si, Ge, Se, Те, As, Р и др.), радиоактивных металлов. Современная М. охватывает процессы получения мн. элементов периодич. системы (кроме газообразных). Объемы произ-ва (1987) нек-рых цветных металлов (тыс. т): США-Аl 3200, Сu 1560, Zn 260, Pb 330 (металл в добытой руде); Япония-Аl 41, Сu 980, Zn 666, Pb 268; ФРГ-Аl 737,7, Сu 421,2 (1986), Zn 370,9 (1986), Pb 366,6 (1986).

Совр. металлургич. произ-во включает след. технол. операции: подготовку и обогащение руд; гидрометаллургич. (см. Гидрометаллургия), пирометаллургич. (см. Пирометаллургия, Металлотермия), электротермич. и электролитич. процессы извлечения и рафинирования металлов; получение изделий спеканием порошков (см. Порошковая металлургия, Спекание); хим. и физ. методы рафинирования металлов; плавку и разливку металлов и сплавов; обработку металлов давлением (прокат, штамповка и т. д.); термич., термомех., химико-термич. и др. виды обработки металлов для придания им требуемых св-в и др.; процессы нанесения защитных и упрочняющих покрытий (на металлы и металлов на изделия).

В обогатит. технологии наиб. распространение получили флотац., гравитац., магн. и электростатич. методы обогащения (см. Обогащение полезных ископаемых, Флотация). Флотац. процессы применяют для обогащения более чем 90% руд цветных и редких металлов. Полученные после обогащения концентраты подвергают сушке, усреднению состава, смешению и окускованию (агломерация, окатывание, брикетирование), для того чтобы повысить их реакц. способность и производительность их послед. передела.

В результате пирометаллургич. процессов (включают окисление, восстановление и др.) происходит концентриро-вание металла и удаление примесей в образующиеся фазы (парогазовая фаза, металлич. и шлаковые расплавы, штейн и твердые в-ва). После разделения фазы направляются на переработку для дальнейшего извлечения ценных составляющих. Для интенсификации металлургич. процессов (в конвертерах и автоклавах) вводят газообразные О 2, Сl2 и др. окислители. В качестве восстановителей применяют С, СО, Н 2 и активные металлы. Распространенные восстановит. процессы-доменная плавка, выплавка вторичной Сu, Sn и Pb в шахтных печах, произ-во ферросплавов и титанового шлака в рудовосстановит. электропечах, магнийтер-мич. восстановление TiCl4 с получением металлич. Ti. Окислит. рафинирование получило развитие в мартеновском и конвертерном произ-вах стали, при получении анодной Сu и в технологии Pb. Для извлечения и рафинирования металлов нашли применение технол. процессы с использованием хлоридов, иодидов и карбонилов металлов, а также дистилляция, ректификация, вакуумная сепарация и сублимация и др. Получили развитие внепечные методы рафинирования стали, процессы в вакууме и среде Аr в технологии высокореакционноспособных металлов (Ti, Zr, Nb и др.).

В гидрометаллургии используют окислит., восстановит. и др. процессы, кислотное и др. выщелачивание, вытеснение элементов из р-ров ( цементация), дробную кристаллизацию, осаждение и гидролиз. Заметное распространение получили сорбционные и экстракционные процессы извлечения элементов орг. сорбентами и экстрагентами из р-ров, пульп, что позволяет исключить операции отстаивания, промывки и фильтрации, а также автоклавные процессы для переработки сульфидных пирротиновых и вольфрамсодержащих концентратов при повыш. т-рах и давлениях.

Произ-во изделий с особыми св-вами и высоким качеством осуществляют методами порошковой М., что позволяет достигать более высоких технико-экономич. показателей по сравнению с традиц. способами. Для получения высокочистых металлов и полупроводниковых материалов применяют зонную плавку, выращивание монокристаллов вытягиванием из расплавов и др. способы. Осн. направление техн. прогресса в области получения отливок из расплавл. металлов и сплавов-это переход к непрерывной разливке стали и сплавов и к совмещению процессов литья и обработки металлов давлением (бесслитковая прокатка Аl, Сu, Zn и др.).

Обработка металлов давлением, кузнечно-штамповочное произ-во и прессование - важнейшие технол. процессы на металлургич. и машиностроит. предприятиях. Прокатка-осн. способ обработки металлов и сплавов. Она осуществляется на прокатных станах - мощных высокоавтоматизир. агрегатах производительностью неск. млн. т проката в год. Прокаткой производят листовой и сортовой металл, биметаллы, трубы, гнутые и периодич. профили и др. виды изделий. Проволоку получают волочением.

Термич. обработка включает закалку, отжиг и отпуск металлов. Кроме обработки готовых деталей на машиностроит. предприятиях, термообработке подвергают мн. виды продукции на металлургич. заводах - стальные рельсы (объемная закалка или закалка головки), толстые листы и арматурные стали, тонкие листы из трансформаторной стали и др. Большое значение в М. имеют процессы химико-термической обработки и нанесение на металл разл. защитных покрытий, напр. оцинкование, лужение (см. Гальванотехника), нанесение пластмасс и др.

Современная М. характеризуется значит. выбросами в окружающую среду (табл. 2,3), в СССР-также незначит. применением непрерывной разливки стали, низким возвратом металлов на повторное использование, низким комплексным использованием сырья и абс. преобладанием в балансе металлов сталей (95%).

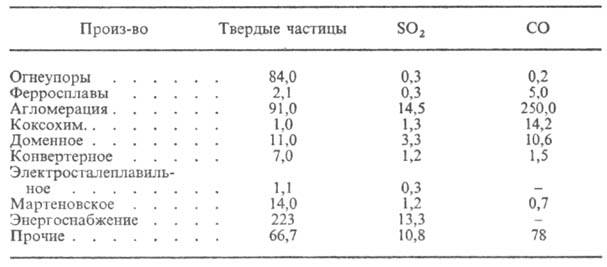

Табл. 2.-ВЫБРОСЫ (Т/СУТ НА 1 МЛН. ВЫПЛАВЛЯЕМОЙ СТАЛИ В ГОД) В АТМОСФЕРУ ОСНОВНЫХ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ В СССР

В СССР в 50-е гг. впервые в мире был разработан метод непрерывной разливки стали, резко снижающий потери металла в процессе произ-ва. В 1986 этим способом разливали в СССР 14% выплавляемой стали, в Японии-92,7, ФРГ-84,6, Юж. Корее-71,19, США-53,4%. Мн. страны, в т. ч. Япония, ФРГ и др., полностью отказались от экологически вредного мартеновского произ-ва стали; осн. методы получения стали в капиталистич. странах - кислородно-конвертерный и электросталеплавильный. В СССР значит. кол-ва стали производят мартеновским способом.

| Ещё

-

Порошковая Металлургия

область науки и техники, охватывающая совокупность методов изготовления порошков металлов, сплавов и металлоподобных соед., полуфабрикатов и изделий из них или их смесей с неметаллич. порошками без расплавления осн. компонента.

Практика изготовления металлич. порошков и спеченной металлич. губки (крицы), получаемых восстановлением оксидов металлов углеродом, известна с глубокой древности. Порошковое золото применяли для декоративных целей за 3000-3500 лет до нашей эры. Железные орудия, найденные при раскопках в Египте и Вавилоне, были изготовлены с использованием отдельных методов П. м.

Общепризнанным основоположником совр. этапа развития П. м. считается русский ученый П. Г. Соболевский, разработавший совместно с В. В. Любарским в 1826-27 метод изготовления изделий из порошка платины. Впоследствии П. м. развивалась с нарастающим ускорением, т. к. позволяла получать изделия с уникальными св-вами, возможность изготовления к-рых др. способами была исключена. К таким изделиям относятся, напр., фильтры, пористые подшипники; методами П. м. получают также материалы с заданной структурой, материалы, состоящие из металлов и оксидов, металлов и полимеров и др.

П. м. включает след. осн. группы технол. операций: получение исходных металлич. порошков и приготовление из них шихты (смеси); компактирование порошков (или их смесей) в заготовки; спекание.

Получение. Порошки, используемые в П. м., состоят из частиц размером 0,01-500 мкм. Получают порошки металлов (или их соед.) мех. и физ.-хим. методами. К мех. методам относят измельчение твердых металлов или их соед. и диспергирование жидких металлов или сплавов. Твердые тела измельчают (см. Измельчение )в мельницах с мелющими телами (барабанные вращающиеся, вибрационные, планетарные мельницы), ударного действия (вихревые, струйные, центробежные) и с вращающимися частями (аттриторы, дисковые, кавитационные, молотковые, роторные). При измельчении в мельницах хрупких материалов частицы порошка имеют осколочную форму, при измельчении пластичных материалов-чешуйчатую. Измельченные порошки характеризуются наклепом (изменением структуры и св-в, вызванным пластич. деформацией) и, как правило, подвергаются отжигу.

Диспергирование, или распыление, жидких металлов и сплавов осуществляют струей жидкости или газа. При распылении водой под высоким давлением используют форсунки разных форм. Св-ва распыленных порошков зависят от поверхностного натяжения расплава, скорости распыления, геометрии форсунок и др. факторов. Распыление водой часто проводят в среде азота или аргона. Распылением водой получают порошки железа, нержавеющих сталей, чугунов, никелевых и др. сплавов. При распылении струи расплава газом высокого давления на размер частиц влияют давление газа, диаметр струи металла, конструкция форсунки, природа сплава. В качестве распыляющего газа используют воздух, азот, аргон, водяной пар. Распыление металла осуществляют также плазменным методом или путем разбрызгивания струи металла в воду. Такими способами получают порошки бронз, латуней, олова, серебра, алюминия и др. металлов и сплавов.

Физ.-хим. методы получения металлич. порошков включают: восстановление оксидов металлов углеродом, водородом или углеводородсодержащими газами; металло-термич. способы - восстановление оксидов, галогенидов или др. соед. металлов др. металлами (см. Металлотермия); разложение карбонилов металлов, металлоорг. соед.; электролиз водных р-ров и расплавов солей. Порошки металло-подобных соед. получают теми же методами и, кроме того, синтезом из простых в-в.

Путем восстановления оксидов металлов производят порошки Fe, Co, Ni, W, Mo, Cu, Nb и др. металлов. Частицы порошков имеют развитую пов-сть. Разложением карбонилов металлов получают порошки Ni, Fe, W, Mo со сферич. формой частиц. Электролиз водных р-ров солей металлов применяют для приготовления порошков Fe, Cu, Ni, а электролиз расплавов солей - для получения порошков Ti, Zr, Nb, Та, Fe, U. В обоих случаях частицы порошков имеют дендритную форму.

Компактирование. Цель компактирования порошков-получение полуфабрикатов (прутки, трубы, ленты) либо отдельных заготовок, по форме приближающихся к конечным изделиям. Во всех случаях после компактирования порошок из сыпучего тела превращается в пористый компактный материал, обладающий достаточной прочностью для сохранения приданной ему формы при послед. операциях.

Осн. виды компактирования - одно- и двустороннее прессование в жестких металлич. матрицах, прокатка, изо-статич. прессование жидкостью или газом, мундштучное прессование, шликерное литье, высокоскоростное прессование, в т. ч. взрывное, инжекционное формование. Компактирование может осуществляться при комнатной т-ре (холодное прессование, прокатка) и при высоких т-рах (горячее прессование, экструзия, прокатка).

Уплотнение порошка при прессовании происходит в результате движения частиц друг относительно друга, их послед. деформации или разрушения. При относительно больших давлениях порошки пластичных металлов уплотняются в осн. благодаря пластич. деформации, порошки хрупких металлов и их соединений-в результате разрушения и измельчения частиц. Спрессованные заготовки из порошков пластичных металлов гораздо более прочны, чем из хрупких. Для увеличения прочности последних в порошок перед прессованием вводят жидкое связующее.

Б. ч. порошков, особенно при произ-ве массовых изделий простой формы, прессуется в жестких металлич. матрицах (прессформах) с использованием таблетировочных, ротационных и др. мех. и гидравлич. прессов-автоматов. После заполнения матрицы порошок прессуется под давлением одного или нескольких пуансонов.

Прессование прокаткой-это непрерывное формова-ние заготовок из порошков при помощи валков на прокатных станах. Подача порошка в валки может осуществляться под действием силы тяжести или принудительно. В результате прокатки получают пористые листы, ленты, профили.

При изостатич. прессовании порошок или пористые заготовки помещают в оболочку и подвергают всестороннему обжатию. Процесс включает заполнение оболочки, ее вакуумирование и заделку, собственно изостатич. прессование и декомпрессию оболочки. Разновидности изостатич. прессования-гидро- и газостатич. прессование, рабочими средами (передающими давление) в к-рых служат соотв. жидкости или газы. Гидростатич. прессование производят, как правило, при комнатной т-ре; газостатич.-при высоких т-рах. С помощью изостатич. прессования получают изделия сложной формы с максимально равномерной плотностью по всему объему.

Формование заготовок из смесей порошка с пластификатором путем продавливания их через отверстие в мундштуке или фильеру наз. мундштучным прессованием. Оно позволяет получать длинные заготовки с равномерной плотностью из труднопрессуемых порошков хрупких металлов и соединений. Пластификатор обеспечивает достаточную вязкость смеси и прочность заготовки.

Шликерное литье формование изделий из шликеров, представляющих собой однородные концентрир. суспензии порошков, обладающие высокими агрегативной и седимен-тационной устойчивостью, хорошей текучестью. Осн. разновидности шликерного литья-литье в пористые формы, литье из термопластичных шликеров (горячее литье) и фор" мование электрофоретич. методом. При литье в пористые формы поток всасывающейся в поры жидкости увлекает за собой частицы порошка, к-рые оседают на стенках пор формы. Термопластичный шликер при обычных условиях состоит из порошка и твердого термопластичного связующего. Смесь нагревают до т-ры, при к-рой связующее становится вязким, заполняют форму вязким шликером и затем охлаждают до затвердевания массы. При электрофоретич. методе формование происходит путем постепенного наращивания слоя из частиц шликера, перемещающихся под воздействием электрич. поля к электроду - форме и осаждающихся на ней.

Высокоскоростное (динамич., импульсное, ударное) прессование осуществляют путем высокоскоростной деформации порошка. К нему относят взрывное, гидроди-намич., магнитно-импульсное прессование, нек-рые виды ковки и штамповки, прессование на быстроходных прессах, копрах, молотах.

Спекание. Конечная операция П. м. -спекание - заключается в термообраб. отке заготовок при т-ре ниже т-ры плавления хотя бы одного из компонентов. Его проводят с целью повышения плотности и обеспечения определенного комплекса мех. и физ.-хим. св-в изделия. На начальной стадии спекания частицы проскальзывают друг относительно друга, между ними образуются контакты, происходит сближение центров частиц. На этой стадии скорость увеличения плотности (усадки) максимальна, но частицы еще сохраняют свою индивидуальность. На след. стадии пористое тело м. б. представлено совокупностью двух взаимно проникающих фаз-фазы в-ва и "фазы пустоты". На заключит. стадии пористое тело содержит изолир. поры и уплотнение происходит в результате уменьшения их числа и размеров. Спекание многокомпонентных систем осложняется взаимной диффузией. В этом случае спекание может происходить и с образованием жидкой фазы (жидкофазное спекание).

Спекание, как правило, проводят в защитной (чаще всего инертные газы) или восстановительной (водород, углеводо-родсодержащие газы) средах, а также в вакууме. Нагрев изделий осуществляют в электропечах (вакуумных, колпако-вых, муфельных, толкательных, конвейерных, проходных, шахтных, с шагающим подом и др.), индукц. печах, прямым пропусканием тока. Спекание и прессование м. б. совмещены в одном процессе (спекание под давлением, горячее прессование).

Материалы и изделия. Получаемые методами П. м. материалы наз. порошковыми. Эти материалы условно подразделяют на конструкционные, триботехнические, фильтрующие, твердые сплавы, высокотемпературные, электротехнические, с особыми ядерными св-вами и др.

| Ещё

-

Редукторные Масла

(от англ. reductor, букв.-умень-шитель; первоисточник лат. reduco - отвожу назад), нефтяные или синтетич. масла и их смеси, используемые для защиты от коррозии, предотвращения задира, снижения износа и увеличения долговечности зубчатых, червячных и винтовых передач, напр. быстроходных коробок передач металлорежущих станков, редукторов прокатных станов, открытых лебедок и др. пром. оборудования; один из видов индустриальных масел.

Р.M. обычно приготовляют на основе дистиллятных и остаточных нефтяных масел или их смесей. Для смазывания нек-рых зубчатых передач, в первую очередь высоконагруженных червячных редукторов, устанавливаемых в шаровых мельницах, бумагоделательных машинах, станах для горячей прокатки пластмасс и т. д., применяют синтетич. масла, чаще всего на основе полиолефинов, а также смеси этих масел с нефтяными.

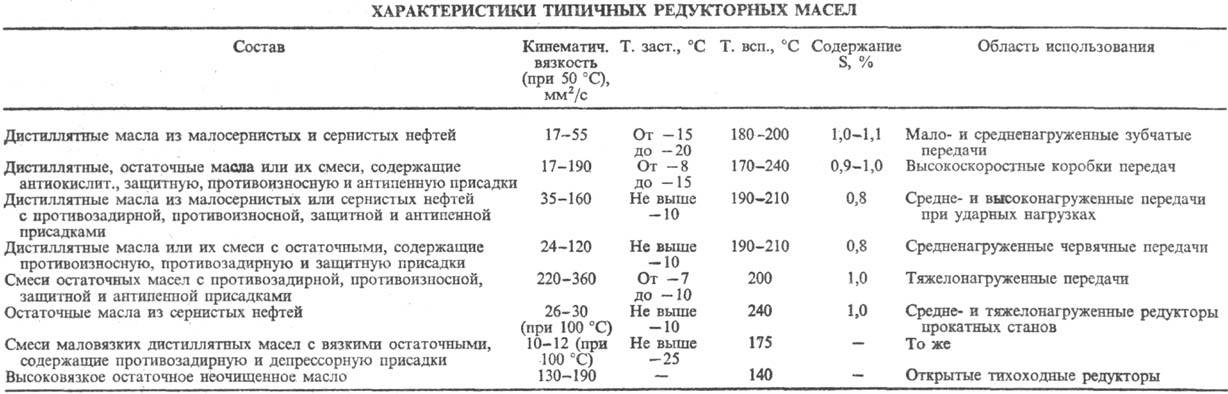

Для улучшения эксплуатац. св-в Р. м. в них вводят присадки: антиокислительные (напр., 0,5-0,8% по массе 2,6-ди- трет -бутил-4-метилфенола), противоизносные (1,0-2,5% диизооктилдитиофосфата Zn и др.), противозадирные (напр., 3-4% 1,2-бис-(алкилбензилтио)этана, 5-6% фракции 160-250°С осерненных углеводородов С 3 -С 5, 4-5% пента-хлордифенила), защитные (0,10-0,15% кислого эфира алке-нилянтарной к-ты и др.), антипенные (напр., 0,003-0,005% полидиметилсилоксана), депрессорные (0,1-0,5% алкилфе-нолята Са и др.) и т. д. Нек-рые характеристики типичных Р.M. приведены в таблице.

Лит.: Справочник по применению и нормам расхода смазочных материалов, под ред. Е. А. Эминова, 4 изд., кн. 1, М., 1977; Виленкин А. В., Масла для шестеренчатых передач, М., 1982; Топлива, смазочные материалы, технические жидкости. Ассортимент и применение. Справочное изд., под ред. В. М. Школь-никова, М., 1989. А. В. Виленкин.